News zu Silokompressoren und Pumpen für Nutzfahrzeuge

Aktuelles

Der MH6 ist einzigartig in seiner Konzeption und bietet eine Reihe von Vorteilen im täglichen Geschäft mit Silotransporten. Er ist „der Experte“ für die Entladung von trockenen, pulverförmigen Schüttgütern wie Zement oder anderen Baustoffen.

Der MH6 ist einzigartig in seiner Konzeption und bietet eine Reihe von Vorteilen im täglichen Geschäft mit Silotransporten. Er ist „der Experte“ für die Entladung von trockenen, pulverförmigen Schüttgütern wie Zement oder anderen Baustoffen.

Wir beraten Sie gerne persönlich zum Produkt – rufen Sie uns einfach an oder schreiben Sie uns eine E-Mail. Den Einbau Ihres neuen Kompressors nehmen wir in unserer Werkstatt fachgerecht vor – damit danach alles rund läuft beim Entladen Ihrer LKWs.

Spezifikationen des MH6

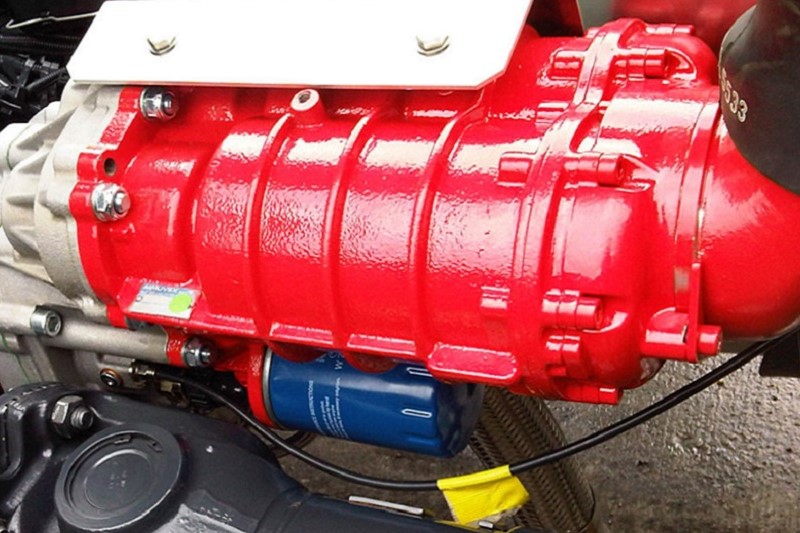

Direkt am Getriebe Ihres LKW wird der kompakte MH6 mit seinem Nebenantrieb angeflanscht (optional auch mit zusätzlicher Hydraulikpumpe). Durch dieses Konzept entfallen Montagekonsolen oder Halterungen.

Es wird kein Platz seitlich am Fahrzeug benötigt: Die gesamte Einheit baut extrem kompakt und kurz, liegt zwischen dem Chassis und wiegt nur 46 kg. Das bedeutet, dass Sie einen Gewichtsvorteil von über 90 kg gegenüber einem herkömmlichen Silo-Kompressorsystem haben. 90 kg, die Sie mehr zuladen können – Tag für Tag.

Ein weiterer Vorteil: Die verbesserte Sicherheit, da der MH6 ohne freiliegende rotierende Wellen arbeitet.

Seit zahlreichen Jahren ist unser Unternehmen zuverlässiger Partner für die Tank- und Silotransportbranche. Das gilt ganz besonders für Zement-Transporte, da wir in diesem Segment drei verschiedene auf Zement ausgerichtete Kompressor-Lösungen anbieten.

Seit zahlreichen Jahren ist unser Unternehmen zuverlässiger Partner für die Tank- und Silotransportbranche. Das gilt ganz besonders für Zement-Transporte, da wir in diesem Segment drei verschiedene auf Zement ausgerichtete Kompressor-Lösungen anbieten.

MOUVEX B600 LS: Die platzsparende Lösung. Der Kompressor hängt unter dem Chassis und wird direkt mittels Gelenkwelle vom Nebenantrieb angetrieben.

MOUVEX MH6: Unsere innovative Lösung. Direkt am Hauptgetriebe angeflanscht und unschlagbar leicht.

SILO AIR RZ 580: Unsere klassische Lösung. Seitlich am Fahrzeug montiert und mittels Riementrieb und Gelenkwelle angetrieben.

In den dunklen Monaten des Jahres bieten wir nun eine Soneraktion für die Zement-Branche an. Bei "Hell statt dunkel" erhalten Sie einen hochwertigen LED-Scheinwerfer (inkl. Einbau) kostenlos dazu - so können Sie den Arbeitsbereich rund um den Kompressor top ausleuchten.

Bestellen Sie bis Ende Februar 2021 unter dem Stichwort "Hell statt dunkel" Ihren Silokompressor bei uns, um an der Sonderaktion teilzunehmen.

Silokompressoren, Ladelösungen oder unsere Kehrmatte (www.fodboss-kehrmatte.de) - wir bieten unseren Kunden ein breites, sauber abgestimmtes Sortiment. In regelmäßigen Abständen werden unsere Marketingmaterialien wie Kataloge, Webseiten oder Flyer aktualisiert. Und dafür ist es natürlich begrüßenswert, aussagekräftige Fotos zu haben, die unsere Produkte zeigen und veranschaulichen.

Silokompressoren, Ladelösungen oder unsere Kehrmatte (www.fodboss-kehrmatte.de) - wir bieten unseren Kunden ein breites, sauber abgestimmtes Sortiment. In regelmäßigen Abständen werden unsere Marketingmaterialien wie Kataloge, Webseiten oder Flyer aktualisiert. Und dafür ist es natürlich begrüßenswert, aussagekräftige Fotos zu haben, die unsere Produkte zeigen und veranschaulichen.

Aus diesem Grund hat das Wiegel Team kürzlich ein Foto-Shooting organisiert, bei dem alle Produkte abgelichtet wurden. Unterstützt wurden wir dabei von der Fotografin Eva Berten und "unserem" Model Sanja. Beim Foto-Shooting ging es hoch hinaus, es wurde sportlich-tänzerisch und natürlich auch ganz schön technisch. Sanja war begeistert, einmal kurz einen LKW und einen Bagger zu lenken und lernte eine Menge über unsere Produkte. Im Gegenzug wissen wir nun auch, was im Ballett eine Arabesque ist.

Silokompressoren sind die Lösung für das Entladen von Gütern, seien es Schüttgüter wie beispielsweise Zement, Kalk, Mehl, Trockenasche, Baustoffe oder aber Flüssigkeiten wie Öle, Benzin oder Flüssig-Lebensmittel. Einige Punkte sollten beim Einbau, beim laufenden Betrieb oder bei der Wartung beachtet werden, damit die Kompressoren optimal laufen.

Wir haben in unserer Meister-Werkstatt nachgefragt und die wichtigsten Punkte für Sie zusammengestellt. Damit alles rund läuft beim Entladen Ihrer LKWs.

Was sind die häufigsten Fehler beim Einbau eines Kompressors?

Hin und wieder kommt es bei einem schnellen Einbau zu Fehlern und der Kompressor läuft nicht richtig. Es gibt einige Punkte, die Sie besonders beachten sollten, damit alles „rund läuft“.

LNG-Fahrzeuge gewinnen an Bedeutung. Das liegt zum einen daran, dass sie umweltfreundlich sind, zum anderen an der Kostenersparnis, die sie mit sich bringen.

LNG-Fahrzeuge gewinnen an Bedeutung. Das liegt zum einen daran, dass sie umweltfreundlich sind, zum anderen an der Kostenersparnis, die sie mit sich bringen.

Auch wir bei Wiegel Transport Equipment haben diese Entwicklung bereits beobachten können, denn wir erhalten sowohl aus dem deutschen als auch aus dem niederländischen Markt zunehmend Anfragen, Kompressorsysteme für LNG-Silotransporter einzubauen.

Doch das Anbringen eines Kompressors bei einem LNG-Fahrzeug ist nicht ganz unkompliziert – es gibt einige Aspekte, die hier besonders beachtet werden sollten. Wiegel Transport Equipment hat eine optimale Lösung eigens für LNG-Fahrzeuge entwickelt und bereits zahlreiche Kippsilo mit passenden Kompressorsystemen ausgestattet. Natürlich funktioniert der Einbau der Kompressoren auch bei LNG-LKW, die Flüssigkeiten transportieren.

Umweltfreundlich und kostensparend zugleich? Klingt nach einer guten Kombination. Diesen Gedanken hegen auch zahlreiche Speditionen, die sich für die Anschaffung von LNG-LKW entschieden haben. In den meisten Fällen wird der Fuhrpark durch diese Fahrzeuge ergänzt – sie laufen neben den „herkömmlichen“ Fahrzeugen.

Neue ölfreie B200 Flow Control Schraubenkompressoren von Mouvex® ermöglichen schnellere Entladevorgänge

Die ölfreien B200 Flow Control Schraubenkompressoren sind leicht und kompakt und verfügen über ein innovatives Flow Control System (automatische Optimierung des Entladevorgangs, angepasst an die jeweilige Entladesituation), das unabhängig von den Anwendungsbedingungen hohe Fördermengen beibehält, ohne die Drehzahl anpassen zu müssen.

Die ölfreien B200 Flow Control Schraubenkompressoren sind leicht und kompakt und verfügen über ein innovatives Flow Control System (automatische Optimierung des Entladevorgangs, angepasst an die jeweilige Entladesituation), das unabhängig von den Anwendungsbedingungen hohe Fördermengen beibehält, ohne die Drehzahl anpassen zu müssen.

Die B200 Flow Control Kompressoren ermöglichen mehr Zuladung und kürzere Entladezeiten durch schnelleres Entladen von Chemikalien, Lösungsmitteln, Bitumen, Nahrungsmitteln, Kosmetika und Medikamenten. Die Ausführung der Kompressoren mit berührungslosen internen Teilen gewährleistet eine sichere, einheitliche Förderung ohne verschleißende Teile oder hohen Wartungsaufwand.

„Der B200 Flow Control Kompressor ist eine wahrhaft bahnbrechende Technologie, die es Anwendern ermöglicht, die Fördermengen zu optimieren, ohne die Leistung zu beeinträchtigen“, sagt Philippe Voilly, Produktmanager für Transport bei Mouvex.

B200 Flow Control Kompressoren weisen speziell behandelte Innen- und Außenteile auf, um Korrosion zu verhindern. Diese kann durch extreme Umgebungsbedingungen wie Salz, Straßenschmutz, heiße und kalte Witterungsbedingungen sowie LKW-Waschanlagen mit einer Vielzahl an Chemikalien, denen die Kompressoren ausgesetzt werden können. Alle kritischen Komponenten sind aus Edelstahl gefertigt, um maximale Haltbarkeit zu gewährleisten.

B200 Flow Control Kompressoren bieten Plug&Play-Installation direkt an den Nebenantrieb, wodurch keine Kardan- oder Antriebswellen sowie Montagehalterungen erforderlich sind. Der maximale Volumenstrom der B200 Flow Control Kompressoren beträgt 180 m3/h bei einem maximalen Förderdruck von 2,5 bar.

Silent-Line-Schrauben Kompressor Pakete für das Entladen von trockenen Schüttgütern

Die Geräuschreduzierung wird zunehmend ein wichtiges Thema auf dem Silotransport Markt sein. Aus diesem Grund hat Wiegel sein Silent-Line Programm entwickelt. Mit cleveren und innovativen technischen Lösungen bietet die Silent-Line leise und kompakte Kompressoranlagen für den Silo-Transportmarkt. Kernkomponente des Silent-Line Programmes sind die bewährten Mouvex Kompressoren, die einen störungsfreien und effizienten Einsatz über viele Jahre hinweg garantieren.

Die Geräuschreduzierung wird zunehmend ein wichtiges Thema auf dem Silotransport Markt sein. Aus diesem Grund hat Wiegel sein Silent-Line Programm entwickelt. Mit cleveren und innovativen technischen Lösungen bietet die Silent-Line leise und kompakte Kompressoranlagen für den Silo-Transportmarkt. Kernkomponente des Silent-Line Programmes sind die bewährten Mouvex Kompressoren, die einen störungsfreien und effizienten Einsatz über viele Jahre hinweg garantieren.

Die Pakete bestehen komplett aus zuverlässigen und langlebigen Produkten und Materialien. Alle Druckrohrleitungen sind aus rostfreiem Stahl hergestellt, während das Saugrohr aus Aluminium gefertigt ist. Das Aluminium-Gehäuse ist ebenso wie der geschweißte Stahlrahmen mit einem haltbaren Oberflächenschutzsystem behandelt und kann in jeder RAL-Farbe geliefert werden.

Die fünf XBP-Keilriemen werden durch ein automatisches System gespannt und sichern somit eine zuverlässige Kraftübertragung. Dank der freien Wahl der Übersetzung ist eine nahtlose Integration gewährleistet.